Boru bükme yöntemleri ve teknikleri

Boru bükümü ile ilgili farklı bir takım bilgileriniz olsa bile, boru bükme yöntemleri ve teknolojileri hakkında bilgi vermek için makaleyi hazırladık. İlgili kişilerin boru bükülmesi hakkında, ve yapacakları işe uyumlu büküm tekniğini seçmesine yardımcı olacağını umuyoruz.

Boru bükümü nedir? Nasıl yapılır?

Boru bükme herhangi bir açıyla ve yarıçaplarda bükümü elde etmek için düz bir boruyu yeniden şekillendirme işlemidir. Aşağıda, alet ve makinelerin kullanımına ilaveten farklı büküm yöntemlerine dair malumatlar bulacaksınız. Boru bükme teknikleri, boru ile yapılan şekilli bileşenlerin ve eşyaların, farklı türde uygulamalara yönelik özel boru ve boru hatlarının imalatında kullanılır. Son yıllarda boru bükme teknikleri, hassas kontroller, servo sürücüler ve güç ünitelerinin geliştirilmesi sayesinde mükemmel kaliteyle sofistike bükümler yapma yolunda büyük adımlar atılmıştır.

Üretimde, genel olarak boru bükümünün önemi her geçen gün artmaktadır. Günümüzde kaynak ile birleştirip taşlama yapmak büyük zaman almakta ve ağır bir işçilik olarak görülmektedir. Eskiden bu yöntem bir alternatif olarak görülse de artık kullanışlı değildir. Boru bükme prensipleri yalnızca yuvarlak borular için değil teller ve içi dolu çubuklar, oval, kare ve dikdörtgen profiller için de kullanılmaktadır.

Aşağıda tanımlanan teknikler bükme teknikleridir. Bu teknikler kullanılırken bükümü gerçekleştirmek, yapıyı veya şekli değiştirmek için büküm anında veya öncesinde herhangi bir boru ısıtma işlemi kullanılmamaktadır. Boru bükme tekniklerinde her büküm işlemi için ayrı bir dizi sistemgereklidir. Her bir yarıçap için farklı bükme kalıbı ya da boru çapına ve borunun özelliklerine göre uygun bükme tekniği seçilebilir.

Boru Bükme Teknikleri

İterek bükme Tekniği:

.png)

İterek bükme, basarak bükme veya koç bükme olarak adlandırılan bu işlem, özellikle yumuşak malzemeler ve büyük yarıçapta bir büküm yapmak için yaygın ve genel bir yöntemdir.

Tekniğin prensibi:Boru serbest kelepçelerle (karşı kalıplar) her iki taraftan tutulur ve ana kalıp veya yarıçap bloğu itilerek büküm işlemi gerçekleştirilir. Bu işlem geçmişte olduğu gibi günümüzde de, özel aletler ve hidrolik pres kuvveti ile büyük ve kalın borular içinde uygulanır. Basarak bükme, boru bükümü için en eski endüstri teknolojisidir. Kuvvet, pnömatik, hidrolik veya diğer kuvvet ünitesi kullanılarak elde edilebilir. Ayrıca aynı teknik yatay hidrolik presler ile profillerin ve dolu çubukların bükülmesi için de kullanılabilir.

Bu bükme tekniğinde; İki büküm arasındaki uzunlukları kontrol edecek herhangi bir sistem yoktur. Bu nedenle iki büküm arasındaki ölçüyü hassas çıkarmak imkânsızdır. Günümüzde bu tekniğin ana kullanım sebebi, bakır-alüminyum gibi yumuşak malzemelerle yapılan işlemlerde kullanışlı ve pratik olmasıdır. Aynı gerekçe servis ve onarım için de geçerlidir.

Avantajları:

- Basit ve ucuz teknoloji

- Kelepçelerin pozisyonlarını değiştirerek çok farklı şekiller uygulanabilmesi

- Çeşitli araçlar ile geniş kullanım yelpazesi olması.

Dezavantajları:

- Standart ve devamlılığı olan bükümlerde dereceleri aynı çıkaramaz.

- Genellikle bakır gibi yumuşak malzemeler için kullanılır.

- Sadece tek bükümlü işler yapmak için kullanılır.

- Bükümlerde içtenve dıştan deformasyonlar oldukça belirgindir.

Üç Toplu Bükme Tekniği :

.png)

3 makaralı bükme tekniği, manuel veya hidrolik sistemler ile endüstride en çok kullanılan bükme tekniklerinden biridir. Boru, profil, lama, köşebent, şekilli profiller, dolumalzemeler bu alanda başlıca kullanılan büküm malzemeleridir. Bu teknoloji, büyük radüsler için mükemmel bir yöntemdir. Ayrıca ısıtma olmadan soğuk büküm ile 300, 400, 500 mm çap gibi büyük çaplı boruların bükülebilmesini sağlayan tek yöntemdir. Bu, tekniğin küçük ebatlardan büyük boru hatlarına kadar, örneğin çelik konstrüksiyonlarda veya boru hatlarında kullanılabileceği anlamına gelir.

Tekniğin prensibi:Boru makaralar arasına sokulur. İki makara altta, biri üstte tutulur. Üst makara dikey yönde aşağı-yukarı olarak hareket ettirilerek radüs oluşturulur. Makaranın aşağı yönde hareketi, yani sabit olan iki makaraya yakınlaşması radüsü daraltır. Dikey yönde yukarı hareketi ise radüsün büyümesini sağlayacaktır. Borunun silindirlerden geçmesini sağlamak için silindirlerin birkaçı veya tümü tahrik edilir. Dolayısıyla bu yöntemde, makaraların konumu için kullanılan kuvvet haricinde büküm için ek bir kuvvet yoktur.

Eğilme yarıçapı makine imkânlarına, ebatlara ve silindir pozisyonlarına bağlıdır, ancak genellikle büküm büyük çapta olmaktadır.

3 Toplu bükme (proseste dördüncü top eklenebilmekle birlikte genel olarak büküm yöntemi aynıdır) büyük yarıçap uygulamaları için oldukça etkili bir yöntemdir ve günümüzde yaygın olarak kullanılmaktadır. Normal olarak manuel veya hidrolik sistemleri çok yaygın kullanılmaktadır. Ancak borunun beslenmesini kontrol etmek zor olduğundan daha hassas bükümler için CNC sistemleri de vardır.

Avantajları:

-Ekonomik teknoloji olması

-Bir takım kalıpla farklı radüsler yapılabilir

-Büyük radüslerle geniş kullanım

Dezavantajları:

-Küçük radüsler kullanılamaz

-Tek parçadaki radüs değişiklikleri kontrol edilme zorluğu

-İki büküm arasındaki mesafe kontrolünün zorluğu

Malafalı Bükme Tekniği :

Endüstriyel sistemde sürekliliği olan imalatlarda çok kullanılan bir büküm tekniğidir. Geçmişi 1800’lü yıllara dayanan bu sistem, diğer tüm yollara göre, en hassas ve kontrollü eğmeyi sağladığı için günümüzde en popüler boru bükme sistemidir. Bu nedenle malafalı bükme tekniği ile üretilen ürünler günümüzde otomotiv sektörü, mobilya sektörü, tarım araç ve gereçleri, eğitim, spor, neredeyse yaşamın her alanında kullanılmaktadır.

Tekniğin prensibi: İlk olarak boru ön çene ile kenetlenir, arka çene (kızak) boruya dayanarak büküm kalıbının dönüşüyle bükülür. Arka çene (kızak) boruya uyguladığı basınçla boruyu büküm anında takip eder ve borunun dış formunu korur.

Boru bükme sürecindeki en önemli noktalardan biri, büküm esnasında borunun içinde bulunan malafadır. Kullanıldığı büküm tekniğine adını vermesi önemini vurgular. Bir diğer tamamlayıcı parça ise kaşık olarak adlandırılan, borunun büküm esnasındaki iç radüsde oluşabilecek kırışıkları(potlaşmayı) sıvama yaparak önleyen parçadır. Her büküm için kaşık gerekli değildir. Ancak gerektiği birçok durum vardır ve çözüm için vazgeçilmezdir.

Avantajları:

- Maks. Işlemin hassasiyeti

- Dar radüslerde büküm yapabilme

- İki büküm arasını standart olarak alabilme

Dezavantajları:

- Büküm Teknikleri arasında en pahalı olanı

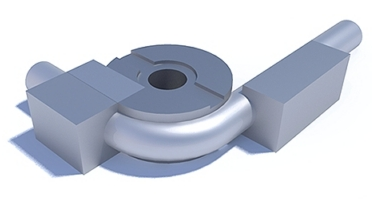

Sararak Bükme Tekniği:

.png)

Kalıba sararak bükme tekniğinde, boru sabit kalıbın etrafına sarılır. Bu sarım hareketini gerçekleştirmek için bağımsız hareketli kızak boruya ters yönde baskı uygular ve boru kalıbın formunu almak zorunda kalır.

Bu teknik bugün sıklıkla bükme makinalarında kullanılmaktadır. Bu makinelerde ilave bükme imkânı olarak malafa mevcut değildir. Malafanın olmaması işin durumuna göre boru boyu açısından bir avantaj da olabilmektedir. Bu Teknik genellikle et kalınlığı yeterli ve yarıçapı 3D veya daha büyük olan büküm radüslerini bükmek için uygundur. Sararak büküm, eğer kalite tatmin edici ise oldukça ekonomik bir çözümdür.

Avantajları:

- Malafasız büküm için ekonomik çözüm

- Sistemin kolay taşınabilir olması ile pratik çözüm sunabilir.

Dezavantajları:

- Düşük kalitede bükümler

- Aynı parça üzerinde birden fazla bükümü yapmanın çok zor olması

Diğer Yöntem ve Yenilikler :

Yukarıda verilen bilgiler sadece boru soğukken yapılan bükme teknikleri ile ilgiliydi. Çok sık olmamakla birlikte, büküm sırasında ısıtma (indüksiyon) uygulanan bükme yöntemleri de kullanılmaktadır. Bu teknikte boru malafasız çekerek bükülür. Büküm esnasında bükülen kısım indüksiyon sistemi ile ısıtılır. Böylece boru formu mümkün olduğunca korunurken daha dar radüslerde bükümlerin sağlanması mümkün olur. Ancak işlem süresinin uzunluğu büyük bir dezavantajdır. Bu yöntem genellikle büyük ebatlı ve et kalınlığı 5mm ve üstünde boruları bükmekte kullanılmaktadır. Örnek olarak gaz veya petrol boru hatları verilebilir.

Anlattığımız büküm sistemlerine ek olarak Japonya’da geliştirilmiş ve patenti alınmış çok daha yüksek teknolojiye sahip olan bir bükme sistemi vardır. Bu sistemde, makinenin kafa pozisyonunun hareketine göre boruya farklı radüslerde şekil verip büküm yönünü ayarlamak mümkündür. Bu teknoloji oldukça benzersiz ve farklıdır.